موضوع: گــزارش کــارهــا

خواص مکانیکی فولاد های نورد شده

شرح :

در سالهای اخیر استفاده از قاب فولادی سرد نورد شده با پانلهای سازه ای در ساخت ساختمان های تجاری و مسکونی با ارتفاع کم گسترش زیادی یافته است نسبت زیادمقاومت به وزن زمان ساخت و ساز کم مقاومت زیاد در برابر زلزله به خاطر وزن پایین دوستدار محیط زیست عایق صوتی و حرارتی از جمله مزایای این سیستم می باشد همچنین مشابهت این سیستم با قابهای سازه ای مرسوم مقاومت در برابر آتش پوسیدگی و موریانه توجه بسیاری از طراحان و سازندگان ساختمان را جلب کرده است این سیستم ساختمانی گزینه مناسبی برای ساخت ساختمانهای با ارتفاع کم و متوسط ازقبیل مدارس انبوه سازی مسکن ، فروشگاهها ساختمان های اداری ، آپارتمانها و هتلها می باشد اعضای فولادی سرد نورد شده در اشکال هندسی متنوعی ساخته می شود که معمولا این فرایند ساخت شامل شکل دادن به صورت غلتکی در دمای محیط و در برخی موارد به صورت پرسکاری و خمکاری می باشد.

قالب بندی : PDF

تعداد صفحات :۴۵

حجم : ۵٫۵MB

لینک دانلود

لینک دانلود

لینک کمکی

لینک کمکی

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

|

شنبه 2 / 2 / 1393 ساعت 18:12 |

بازدید : 2340 |

نویسنده :

میلاد محمدزاده

| ( نظرات )

|

-

قفسه های نورد (Rolling-Stands) یکی از مولفه های اصلی فرایند نورد می باشند. امروزه بیشتر فلزات همچون آلیاژهای آلومینیوم، مس و فولادها، نخست به صورت شمش ریخته گری می شوند و سپس در خلال چند مرحله نورد گرم به صورت شمشه، شمشال و یا تختال در می آیند. این فراورده ها دوباره در طی چند مرحله نورد سرد و گرم به فراورده های پایانی مانند صفحه ، ورق، تسمه و یا نوار ورق، فویل، تیر، میلگرد، مفتول، لوله، انواع مقاطع سازه ای مانند تیر آهن، ریل آهن، ناودانی، نبشی و غیره تبدیل می شوند.

تولید هر کدام از این فرایند ها بوسیله ی یک یا چند قفسه ی نورد دو سویه و یا چند قفسه نورد پیاپی انجام می پذیرد. هر قفسه نورد در بردارنده یک چهارچوب فولادی میباشد که یاتاقان های غلتکها را در خود نگه می دارد و نیروی نورد را پذیرا می شود. چرخش غلتکها بوسیله یک موتور برقی و جعبه دنده تامین می شود.

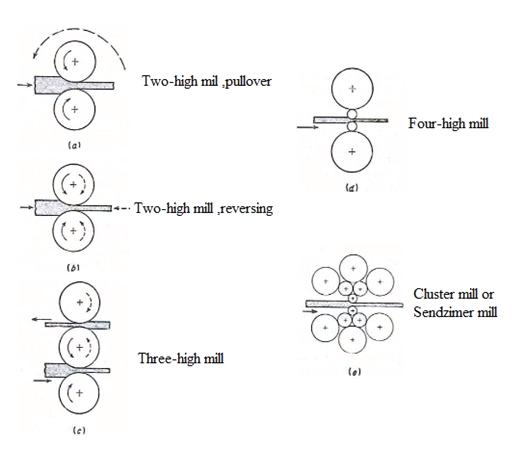

قفسه های دو غلتکه

قفسه های نورد ممکن است دو غلتکه یک سویه باشند، که در این صورت بنابر شکل 1، قطعه کار همواره از یک سو به فضای بین دو غلتک کشیده می شود و پس از تغییرشکل، از سوی دیگر خارج می شود.

چرخش یکی از غلتکها ساعتگرد و دیگری پاد ساعتگرد خواهد بود و نیروی محرکه به هر دو غلتک فرستاده می شود. قفسه های دو غلتکه ممکن است دو سویه باشند . در این صورت با تغییر جریان برق در موتور، راستای چرخش غلتکها و در نتیجه راستای حرکت قطعه کار عوض می شود. در قفسه های دو سویه قطعه کار جندین بار مسیر رفت و برگشت را می پیماید. در هر مرحله غلتک بالایی پایین تر آمده، فضای بین دو غلتک تنگتر شده و در نتیجه ضخامت و یا سطح مقطع قطعه کار کاهش خواهد یافت.

قفسه های سه غلتکه

قفسه های سه غلتکه از سه غلتک تشکیل می شوند و نیروی محرکه موتور به غلتکهای بالا و پایین فرستاده می شود. غلتک میانی در اثر اصطکاک به چرخش در می آید، (شکل 2). در اینگونه قفسه ها، قطعه کار نخست بین غلتکهای پایینی و میانی در مسیر رفت نورد می شود و سپس بین غلتک های میانی و بالایی در مسیر برگشت نورد می شود.

قفسه های چهار غلتکه

برای کاهش نیرو و توان، افزایش دقت و یکنواختی ضخامت ورق های نازک از قفسه های 4 غلتکه استفاده می شود. در این نوع قفسه ها غلتک های کاری به وسیله دو غلتک پشتیبان، پشتیبانی می شوند. قطر غلتکهای کاری، کوچک برگزیده می شوند و غلتکهای پشتیبان از کجروی و خمش غلتکهای کاری جلوگیری می کنند. شکل 3 شمای عمومی قفسه های 4 غلتکه را نشان می دهد.

قفسه های خوشه ای

در نورد ورق های بسیار نازک و فویل ها، از قفسه های خوشه ای استفاده می شود. در ایینگونه قفسه ها قطر غلتک های کاری بسیار کوچک برگزیده می شود و شمار غلتک های پشتیبان بیش از 2 تا خواهد بود (شکل 4). در این شرایط، از کجروی و خمش الاستیک غلتک های کاری جلوگیری می شود و فویل های بسیار نازک با ضخامت کمتر از 0.1 میلیمتر با دقت بسیار خوب نورد می شوند.

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

|

شنبه 2 / 2 / 1393 ساعت 18:11 |

بازدید : 1547 |

نویسنده :

میلاد محمدزاده

| ( نظرات )

|

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

|

شنبه 2 / 2 / 1393 ساعت 18:10 |

بازدید : 1416 |

نویسنده :

میلاد محمدزاده

| ( نظرات )

|

-

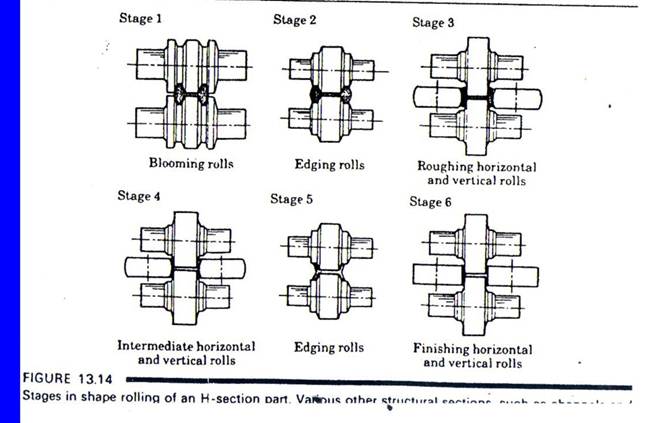

نورد شکل دار

مانند ميلگردها، ناودانيها تيرآهنها كه با عبور از يك سري غلتك شكل داده شده نورد ميشوند كه طراحي غلتكهاي آنها احتياج به تجربه فراوان دارد زيرا كه سطح مقطع بايد به طور يكنواخت كاهش يابد.

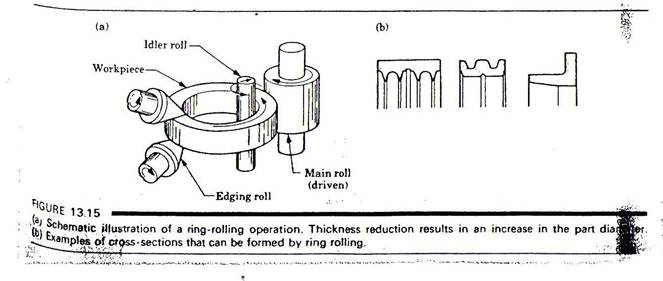

نورد حلقوی

حلقه يا شعاع كم و مقطع زياد به حلقه با شعاع زياد و مقطع كم تبديل ميگردد. حلقه بين دو غلتك قرار ميگيد كه يكي محرك است، و ضخامت آن با نزديك كردن دو غلتك دوار به يكديگر كاهش ميابد و در نتيجه شعاع آن زياد ميگردد. اين روش براي تهيه حلقه رولبرينگها نيز استفاده ميگردد.

در دماي اتاق و يا دماي زياد انجام ميگيرد بسته به اندازه، مقاومت و قابليت شكل پذيري مواد. امتياز اين روش نسبت به روشهاي مشابه زمان توليد كم، صرفهجويي در مواد، تلورانسهاي نزديك، و دانهبندي دلخواه.

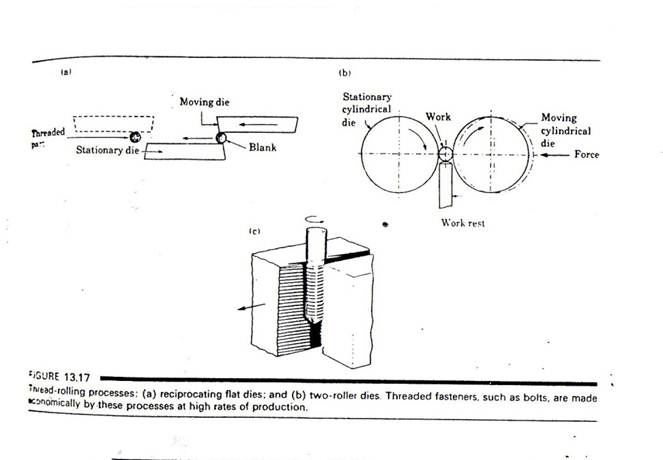

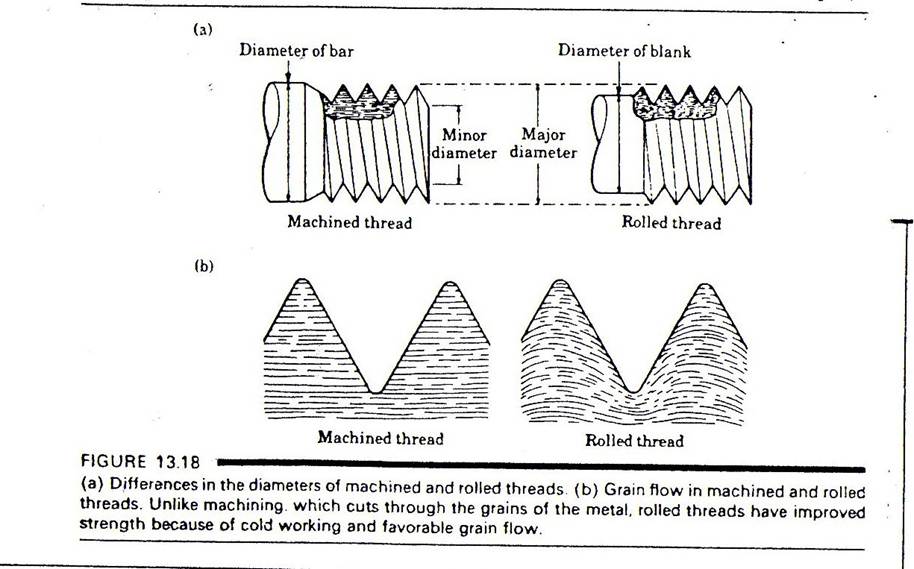

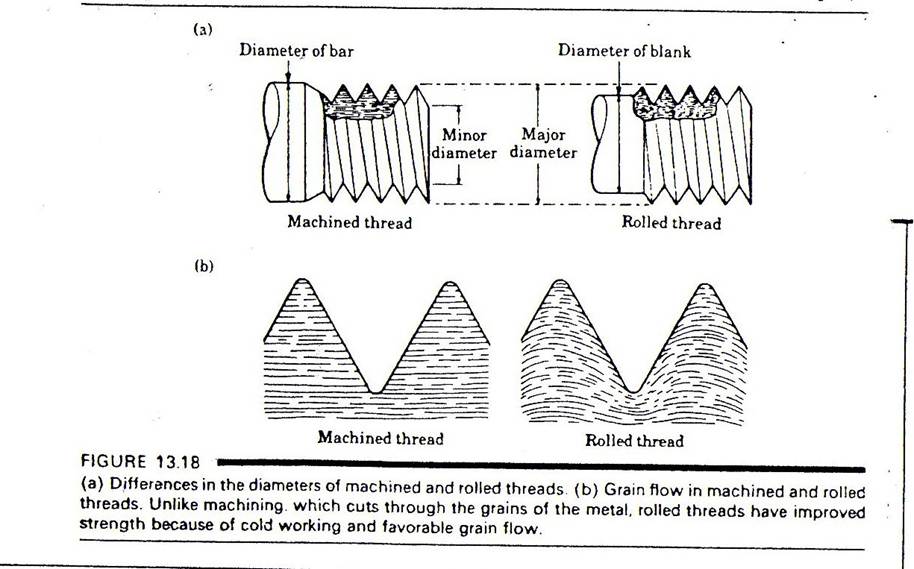

رزوه نوردی

فرايند تغييرشكل سردي است كه در آن رزوههاي مخروطي و يا صاف دور يك ميلگرد با عبور آن بين دو قالب فلزي شكل ميگيرد. در هر ضرب يا كورس قالب رزوهها حول ميله شكل ميگيرند.

روش ديكر توليد رزوه در قالبهاي دوار است كه سرعت توليد در آن به 80 قطعه در ثانيه ميرسد. روش بدون براده است و با افزايش مقاومت با كار سرد و تلورانسهاي خوب است و بسيار پر سرعت. صافي سطح بسيار خوب است و روش تنشهاي باقيمانده فشاري ايجاد ميكند كه مقاومت به خستگي را افزايش ميدهد. در رزوه نورد شده افزايش قطر داريم، و جريان دانهها طوري است كه مقاومت را افزايش ميدهد.چرخدندههاي مارپيچ و ساده را نيز ميتوان با اين روش توليد كرد. روش را ميتوان روي سيلندر خام يا براده برداري اوليه شده انجام داد.

|

Click this bar to view the original image of 748x466px. |

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

|

شنبه 2 / 2 / 1393 ساعت 18:2 |

بازدید : 3232 |

نویسنده :

میلاد محمدزاده

| ( نظرات )

|

-

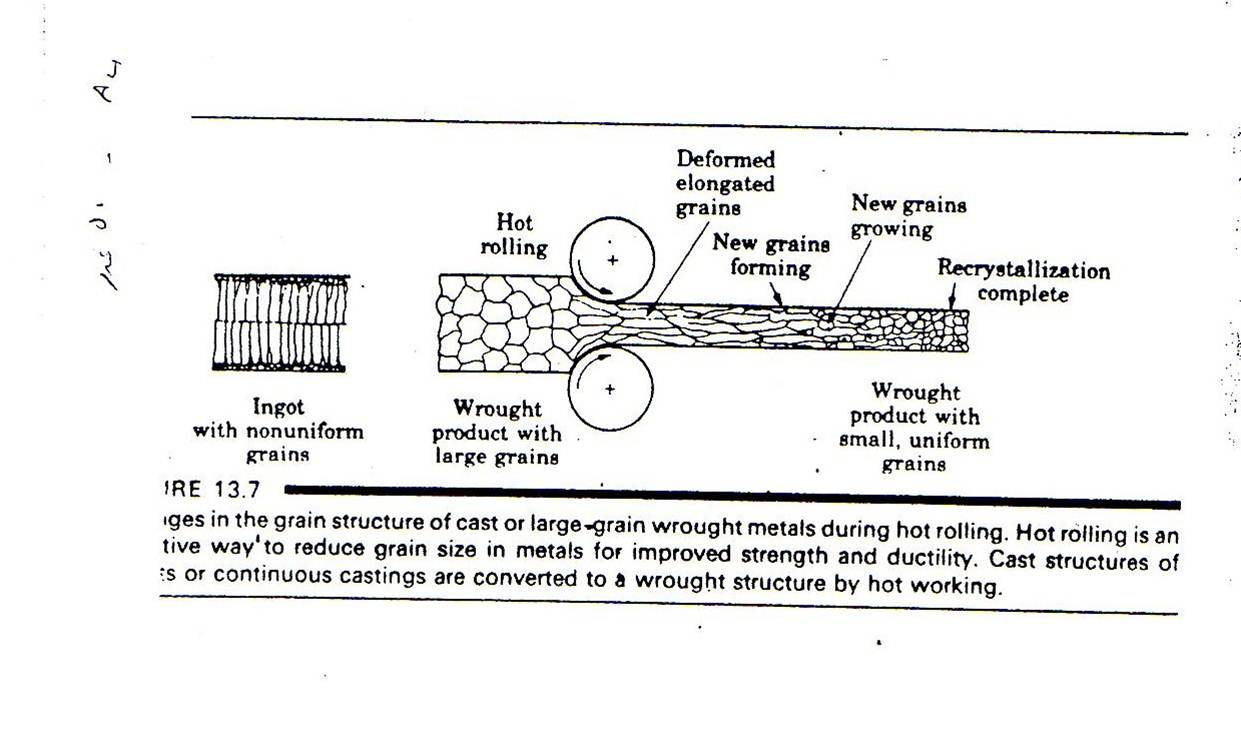

نورد گرم

نورد گرم

نورد گرم (Hot Rolling) در دمایی بالاتر از دمای تبلور مجدد انجام می شود. کاهش سطح سنگین از طریق نورد گرم یکی از روش*های عمده تولید میله با سطح مقطع مستطیل ، گرد ، یا پیچیده*تر است. این روش از طریق در هم شکستن ساختار ریختگی و ریز کردن اندازه دانه ، سبب بهبود خواص فلز ریختگی و در نتیجه همگنی بهتر و مقاومت و سفتی بیشتر آن می*شود. در خلال نوردکاری و همچنین در بیشتر فرآیندهای آهنگری ، در مقایسه با اکستروژن، فشار و تغییر شکل در هر زمان معین به حجم کوچکی از فلز محدود می*شود ، بنابراین می*توان شمش*های بسیار سنگین را با استفاده از دستگاه* هایی با ظرفیت بار متوسط تغییر شکل داد.

شمش به* صورت مداوم به داخل دستگاه نورد رانده می*شود و معمولاً سرعت تولید زیاد است. در اینجا نیز مانند همه عملیات گرم* کاری سرعت عمل مسئله* ای حیاتی است. زیرا قطعه کار بر اثر سرد شدن سخت می*شود. زمان لازم برای برگشت دادن تختال به قسمت ورودی غلتک* ها عامل محدودکننده سرعت است اما ، این مشکل برای اکثر اندازه*ها ، با استفاده از غلتک* های دوطرفه ، رفع شده است. تختال* های بسیار کوتاه معمولاً توسط کارگر به عقب برگردانیده می*شوند ، که این خود نیاز به کارگر را بسیار افزایش می*دهد.

دستگاه نورد گرم برای تولید تختال یا شمشه از شمش* های فلزی ، به دستگاه نورد شمشه مشهور است و معمولاً دو غلتک بزرگ دارد ، که به* صورت قائم روی یکدیگر قرار دارند. در نتیجه به آن دستگاه نورد دو غلتکه می*گویند و این در مقایسه با دستگاه*های چهار غلتکه یا چند غلتکه است که عموماً در عملیات نورد سرد به*کار می*روند. از غلتک* هایی با طرح مخصوصی برای تولید محصولات گرم نوردیده طویل با مقاطع مختلف از قبیل گرد ، شش ضلعی ، ناودانی ، نبشی ، تیرآهن ، استفاده می*شود. این مقاطع از نظر اقتصادی بسیار مهم*اند ، زیرا مقدار تولید آن* ها زیاد است ، اما غلتک* های فوق را معمولاً به* طور تجربی و با درنظر گرفتن چند قانون کلی ، طراحی می*کنند.

به* طور کلی مسئله عمده در این مورد نیز همانند آهنگری قالب بسته ، پر کردن قالب است ، که درباره آن مبانی نظری مختصری وجود دارد. در اینجا ارزیابی بارهای کاری برای این قبیل شرایط پیچیده موردنظر نیست ، اما می*توان با استفاده از اطلاعات نظری موجود برای نورد ساده قطعه* ای تخت با سطح مقطع مشابه تخمین* های تقریبی زد.

-

نورد سرد

نورد سرد (Cold Rolling) در دمایی پایین تر از دمای تبلور مجدد ماده نوردیده اتفاق می افتد. نورد سرد تمسه پهن ، مناسب ترین فرآیند فلزکاری برای تجزیه و تحلیل نظری است و نظریه نورد سرد بسیار توسعه یافته است. بنابراین برخلاف وضعیت کار در فرآیند های کشش عمیق و تولید لوله های کوتاه ، در نورد ، بار یکنواخت می ماند و اثرات شروع و توقف کار روی بار اعمالی کم است.

پشت سر هم قرار دادن چندین دستگاه نورد امری متداول است و مسئله اساسی در این مورد این است که کشش تسمه ، در فاصله بین دستگاه های نورد در محدوده کوچکی قرار گیرد تا ضخامتی یکنواخت حاصل شود. با کاهش ضخامت تختال ، بر طول آن افزوده می شود و سرعت خروجی تسمه ممکن است به مقادیر بسیار بالایی تا حدود 250 متر بر ثانیه برسد. کنترل کشش توسط انسان از طریق تنظیم سرعت های نسبی غلتک ها در قفسه های مجاور هم ممکن است ، اما در حال حاضر در کارخانه های بزرگ نورد ، برای انجام این کار از کامپیوتر استفاده می شود. به علت سرعت های بالا و تولید بسیار زیاد دستگاه های نورد ، برنامه عبور مناسبی که بر مبنای خواص ماده ، پذیرش تسمه توسط غلتک ها و ظرفیت بار دستگاه تعیین شود از لحاظ اقتصادی بسیار اهمیت دارد.

غلتک در نورد سرد

نوردکاری فرآیندی است استثنایی که در آن عملکرد بهتر با روغن نامرغوب تر حاصل می شود. اما ، اگر اصطکاک خیلی بالا باشد بار لازم فزون از حد می شود.

اگر چه حداکثر کاهش سطح در هر عبور با بزرگ شدن شعاع غلتک افزایش می یابد ، ولی بار لازم برای یک کاهش معین نیز زیاد می شود ، در نتیجه شعاع غلتک همواره کوچک نگه داشته می شود تا از بارهای زیاد و نیاز به تجهیزات سنگین اجتناب شود. حسن دیگر این مسئله آن است که با استفاده از غلتک هایی با قطر کوچک تر می توان تسمه را تا ضخامت نهایی کمتری نورد کرد.

ممکن است این ضخامت محدود کننده برای تولید تسمه و ورق بسیار نازک ، بخصوص از فلزات سخت ، بسیار مهم باشد. در هر حال ، غلتک های طویل و باریک تحت تأثیر بار تاب برمی دارند و تغییرات در ضخامت تسمه ، در امتداد عرض آن ، به وجود می آورند ، بنابراین غلتک هایی با قطر کوچک معمولاً توسط غلتک های بزرگ پشتیبانی می شوند و بدین ترتیب یک دستگاه چهار غلتکی بزرگ را به وجود می آورند.

برای تسمه و ورق بسیار نازک می توان از این اصل پا فراتر گذاشت و غلتک های پشتیبان را نیز توسط غلتک های دیگر پشتیبانی کرد در حالی که غلتک های کاری اصلی فقط 25 یا 50mm قطر دارند. این قبیل مجموعه غلتک ها می توانند تسمه ای به ضخامت 0.25mm را از فلزات سختی چون آلیاژهای زیرکونیوم و تیتانیوم تولید کنند.

وقتی استحکام تسلیم پایین باشد ، مثل آلومینیوم ، از غلتک هایی با قطر بیشتر می توان استفاده کرد. ورق بسیار نازک آلومینیومی توسط دستگاه نورد دو غلتکی تا ضخامت 0.025mm نورد می شود. ورق های بسیار نازک تر که برای بسته بندی سیگار و شکلات از آن ها استفاده می شود ، را معمولاً به صورت دولا نورد می کنند. غلتک ها طوری تنظیم می شوند که بین آن ها فاصله ای نماند و حتی به یکدیگر فشرده شوند بدون آن که ورقی در بین آن ها وجود داشته باشد. این به معنی فاصله منفی غلتک هاست. بدین ترتیب ضخامت محصول تولیدی به چگونگی قرارگیری غلتک ها حساس نیست ، بلکه توسط کشش اعمال شده به وسیله کلاف پیچ کنترل می شود. این کار به تخت شدن ورق نازک تولیدی نیز کمک می کند.

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

|

شنبه 2 / 2 / 1393 ساعت 18:2 |

بازدید : 3435 |

نویسنده :

میلاد محمدزاده

| ( نظرات )

|

فرایند نورد

فرآیند نورد (Rolling) یکی از بهترین و کاربردی ترین روش های شکل دادن است و آن عبارت از تغییر شکل پلاستیک ماده از طریق عبور بین غلتک ها می باشد. انواع محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله این فرآیند تولید می شوند. معمولاً این روش با فرآیند فورجینگ در رقابت بوده و برتری هر کدام بستگی به پیشرفته تر بودن تکنولوژی آن دارد. ولی به طور کلی از نظر حجم و کمیت تولیدات ، فرآیند نورد در مقام اول پروسه های شکل دادن فلزات قرار دارد.

از دستگاه*های نورد به* طور بسیار گسترده* ای برای گرم* کاری و سردکاری بسیاری از فلزات و آلیاژها ، در اندازه* های بسیار متنوع استفاده می*شود. برخی از شمش* هایی که به تولید ورق فولادی اختصاص داده شده* اند ممکن است 20 تن یا بیشتر وزن و حداقل 0.3m ضخامت داشته باشند. یک کارخانه نورد ممکن است به تنهایی در هر هفته 50000 تن تختال فولادی با پهنای تا حدود 1.8m تولید کند. نیز آلومینیوم را می*توان به* صورت نوار ورق* هایی به پهنای 4m نورد کرد و از طرف دیگر ، ورق* های بسیار نازک آلومینیومی را می*توان با ضخامتی حدود 0.025mm تولید نمود.

تقسیم بندی فرآیند نورد

فرآیند نورد عموما به چهار دسته تقسیم می شود:

1. نورد طولی :

فرآیند نورد طولی عموماً برای ورق ها به کار می رود. در این فرآیند پهنای ورق خیلی بیشتر از ضخامت آن است و حالت کرنش دو بعدی وجود دارد. در نتیجه پهنا پس از عملیات نورد تغییر نمی کند. چرخش دو غلتک که یکی در جهت ساعتگرد ( غلتک پایینی ) و دیگری در جهت پاد ساعتگرد ( غلتک بالایی ) حرکت می کند ، تغییر شکل ورقی را که از میان آنها عبور داده می شود ایجاد می کند. نیرویی که باعث کاهش ضخامت ورق می شود از طریق همین غلتک ها تأمین می گردد. مشخصه این نوع نورد آن است که محور غلتک ها عمود بر جهت حرکت قطعه کار است.

2. نورد عرضی :

در این فرآیند ، محور غلتک ها همسو یا به عبارتی موازی جهت حرکت قطعه کار است.

3. نورد پیچی :

در این نوع نورد ، محور غلتک ها با هم موازی نیستند و به قطعه کار یک حرکت حلزونی داده می شود. عموماً این فرآیند جهت نورد لوله استفاده می گردد.

4. نورد متقاطع :

در این فرآیند ، غلتک ها عمود بر جهت قطعه کار هستند. روی غلتک ها شیارهایی ایجاد می شود که قطعه در جریان حرکت خود از بین این شیارها ، علاوه بر اینکه کاهش در سطح مقطع دارد ، شکل خاصی نیز روی مقطع قطعه کار اعمال می شود. مثلاً در نورد ورق ، ورودی و خروجی هر دو ورق هستند و فقط مقطع کاهش یافته ولی در اینجا اینگونه نیست و به عنوان مثال یک مقطع مربع شکل می تواند به یک مقطع ناودانی تبدیل شود.

همچنین فرآیند نورد از حیث دمای عملیات به دو گروه نورد سرد و نورد گرم تقسیم می گردد. در نورد گرم قابلیت تغییر شکل خیلی بالاست. از آنجا که در اثر تبلورمجدد ، استحکام تسلیم به طور قابل ملاحظه ای کاهش می یابد ، لذا نیروی لازم برای فرآیند نورد قطعات بزرگ در فرآیند نورد گرم افت محسوسی دارد. در نورد سرد یک سطح تمام شده مطلوب حاصل می شود. این عملیات عمدتاً برای فرآیند تغییر شکل نهایی استفاده می گردد.

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0

لینک دانلود

لینک دانلود لینک کمکی

لینک کمکی